热门搜索:

全国技术服务热线:

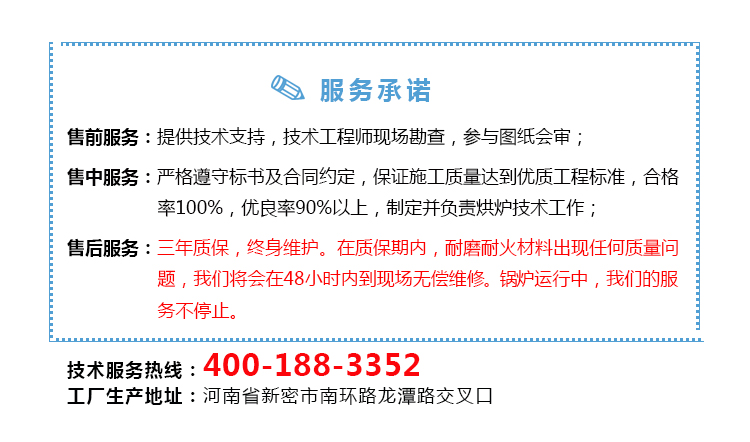

400-188-3352

固话:0371-6989-9918

手机:132-0388-5388

邮箱:zzdflc@163.com

地址:河南省新密市南环路与龙潭路交叉口

文章出处:东方炉衬 发表时间:2019-07-24

说到目前锅炉的结构,估计很大一部分结构是选用的耐火浇注料。耐火浇注料不仅具有高性能和良好的性能。在许多情况下,耐火浇注料可以改性以产生耐火材料的不同性能,这是耐火浇注料现在非常流行的原因之一。

然而,令人费解的问题之一是耐火浇注料长时间使用,或者相当一部分产品在固化过程中极易受损。在建造锅炉时,铝酸盐水泥耐火浇注料的使用主要是由铝酸盐水泥和浇注料的组合引起的:

碱性杂质引起的表面粉碎在材料中,可溶性碱的存在增加了溶解度并加速了反应作为重要的先决条件。在水泥浇注料中,水泥含量的增加和系统碱度的增加将导致更大的水合矿物,这有利于反应。固化环境温度和湿度是损坏的重要因素。通常,湿度越大,越容易润湿铸造体中的孔。在潮湿条件下,离解更容易,反应更平滑。生坯的密度也是一个重要因素。当生坯的孔隙率高时,空气中的水更可能扩散到生坯中,使得损伤反应连续地进入生坯的深度,导致铸造。桌子和内部的粉碎会破坏材料。此外,坯料的形状和厚度也影响反应的进行。此外,施工用水的数量和质量也会影响损坏。

碳化反应引起的表面粉化:

由碳酸化反应引起的表面粉化可分为两种类型:一种是直接碳酸化,二氧化碳直接与水泥的水化产物反应形成碳酸钙 - 铝酸钙复合物,其封闭表面孔隙并导致表面。硬化,从而抑制粉碎;另一种是在可溶性碱金属氧化物存在下通过钠离子的催化进行的,这类似于钠离子损伤的机理,这可能导致可浇铸物的破坏。

炉内耐火浇注损伤修复方法主要用于解决表面损伤:

1.清洗高纯度原料,降低可溶性碱金属的含量。在制备耐火浇注料时,尽可能选择优质耐火骨料,并选择洗涤和烘烤低碱含量的原料(如铝土矿和刚玉)。如果原料未经煅烧(如红柱石),请选择更加谨慎,并尝试使用复合钠和低浓度的混合物。微粉的分散效果和填充效果有利于提高浇注料的密度。但是,当选择微粉时,应适当控制微粉的杂质含量,以使含有高碱金属杂质的水泥量最小化。

2.加强施工水质控制。

3.减少浇注料表面与空气之间的接触。表面涂层,覆盖物等可用于封闭表面孔隙并最小化CO2和水蒸气扩散到浇注料中以防止损坏反应。

4.加速硬化,尽快干燥生坯,促进绿色强度的发展,使损害反应失去条件。

*本文出自:www.zzdflc.com 转载请注明出处

相关文章